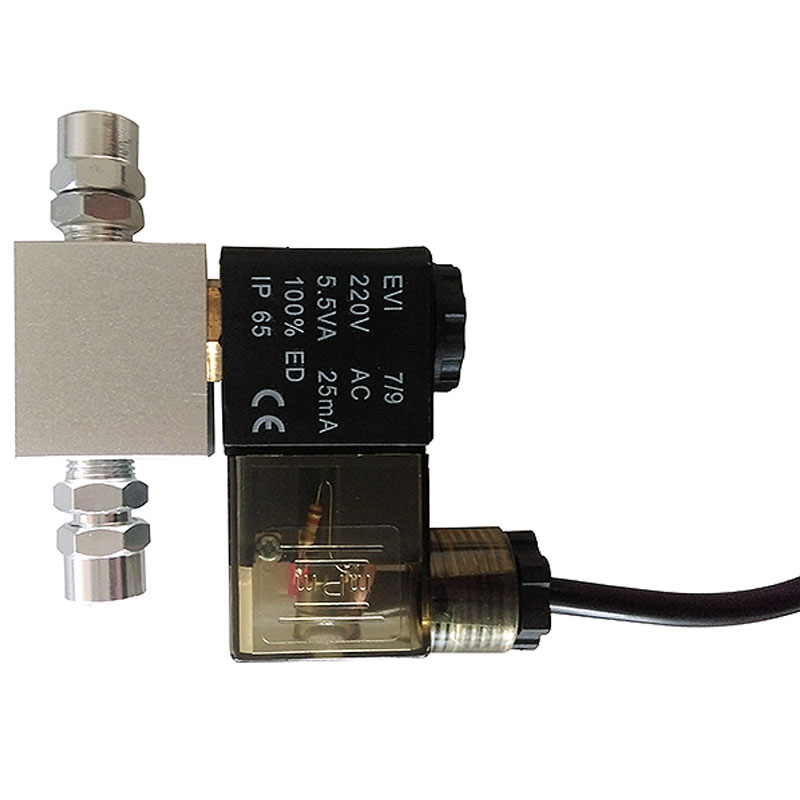

この圧力制御された耐久性のある電気ソレノイド バルブは、さまざまな水族館や植物の造園用途に安定した信頼性の高いガス管理を提供します。最大入口圧力 1500 PSI で CO2 を供給します。 2...

See Details溶接設定に適したアセチレン圧力レギュレータを選択する方法

業界ニュース-溶接システムにおけるアセチレン圧力調整器の役割

の アセチレン圧力調整器 酸素燃料溶接や切断のセットアップ内で中心的かつ代替不可能な役割を果たし、シリンダー内に保管されている高圧アセチレンを、火炎生成に適した安全で使用可能な安定した作動圧力に変換するのを制御します。溶接システムにおけるアセチレンの位置を理解するには、アセチレンがどのように挙動するか、なぜ規制が不可欠なのか、レギュレーターが他のシステムコンポーネントとどのように相互作用するのか、そしてその内部機構が一貫した安全な燃料供給をどのように確保するのかを詳細に分析する必要があります。次のセクションでは、これらの機能について高度に技術的かつ包括的に説明します。

の Relationship Between Cylinder Pressure and Working Pressure in an Acetylene Welding System

アセチレンは、多孔質充填材内部のアセトンに溶解されたシリンダー内に保管されます。これは、非常に不安定なガスを安定させるために必要な独自の保管方法です。シリンダーには満水時の圧力が 250 psi (約 1.7 MPa) と表示されていますが、アセチレンは 決して 溶接または切断作業中には、15 psi (103 kPa) を超える圧力で引き抜くことはできません。これにより、供給圧力と必要な出力圧力の間に大きなギャップが生じ、 アセチレン圧力調整器 安定かつ制御された方法でこのギャップを縮める仲介者として機能します。レギュレーターがないと、トーチは、トーチバルブ、ホース、混合チャンバーが対応できるように設計されている圧力レベルをはるかに超えるシリンダー圧力レベルにさらされることになります。

の regulator ensures that fluctuations in cylinder pressure—due to temperature, acetone absorption changes, or gas withdrawal rate—do not translate into sudden spikes in outlet pressure. By holding the outlet pressure at a consistent value, the regulator allows the welder to maintain a stable flame, which directly affects heat distribution, puddle control, penetration characteristics, and cut quality. Thus, the regulator is the critical device responsible for transforming a volatile, high-energy fuel source into a controllable stream suitable for industrial processes.

アセチレン圧力調整器がトーチへの燃料の流れを制御する仕組み

の internal mechanics of an アセチレン圧力調整器 機械的な力のバランスによって正確な出口圧力を維持するように設計されています。レギュレーター内部では、ダイヤフラム、バルブシート、スプリング、調整ネジが同期システムとして連動します。調整ネジがスプリングを圧縮すると、ダイヤフラムを介して力が伝達され、弁座が開き、高圧アセチレンが低圧室に流入します。下流側の圧力が増加してバネの張力に一致すると、ダイヤフラムがたわんで平衡状態に戻り、流れが所望の圧力で安定するように弁座が位置決めされます。

このリアルタイムの自己バランス機構により、予熱から本格的な溶接または切断作業への移行など、トーチの需要の変化が急激な圧力低下や圧力上昇を引き起こさないようにします。品質の悪いレギュレーターでは、トーチバルブが閉じている場合でも出口圧力がゆっくりと上昇する「クリープ現象」が発生する場合があります。アセチレンシステムでは、過剰な圧力が爆発閾値に近づく可能性があるため、クリープ現象は特に危険です。したがって、安定した圧力を維持するレギュレーターの能力は、性能だけでなく、逆火、逆火、燃料ガスの不安定性の防止にも重要です。

アセチレン圧力調整器とホース、バルブ、トーチとの相互作用

アセチレンは、制御された圧力でレギュレータから排出されると、燃料ホースを通ってトーチ本体に向かって移動します。レギュレーターは、ホースが処理しなければならない上流圧力を決定し、ホースが定格作動範囲内に留まるようにします。高圧アセチレンはホースの材質を劣化させたり、透過性を高めたり、逆流を招きやすい状態を作り出したりする可能性があります。したがって、レギュレータは圧力制限を超えないようにすることで、すべての下流コンポーネントを保護します。

さらに、 アセチレン圧力調整器 トーチ混合チャンバーのパフォーマンスに直接影響します。正しい燃料と酸素の比率を維持するには、アセチレンが酸素調整器の出力に一致する安定した圧力でトーチに入る必要があります。アセチレンの圧力が変動すると、火炎が浸炭から酸化に移行したり、一時的に消えたりする可能性があり、その結果、切断アークが不安定になったり、溶接部が多孔質になったり、熱分布が不均一になったりすることがあります。適切な調整がなければ、酸素燃料装置の精度が損なわれ、溶接機は火炎の強さ、形状、温度を制御できなくなります。

の regulator also influences how the check valves and flashback arrestors function. These safety devices rely on pressure differentials to prevent reverse gas flow. If acetylene pressure is incorrectly regulated, a flashback arrestor may not activate properly, and backflow could occur through the torch or hoses. Thus, the regulator plays a critical upstream role in stabilizing the entire safety infrastructure of the welding system.

適切な圧力調整による危険な状態の防止

アセチレンは 15 psi を超えると化学的に不安定になり、酸素がなくても高圧、熱、または衝撃を受けると爆発的に分解する可能性があります。の アセチレン圧力調整器 出口圧力を安全な動作範囲に制限することで、システムが危険な圧力レベルに達するのを防ぎます。このため、レギュレータは酸素燃料システムにおける主要な安全バリアの 1 つとなります。

圧力制御により、アセトンの同伴も防止されます。オペレーターがアセチレンを素早く抜きすぎると、液体アセトンがガス流に引き込まれる可能性があります。トーチが汚れたり、炎が不安定になったり、ホースが損傷したりすることがあります。レギュレーターは、圧力を制限し流量を調整することにより、アセトンのキャリーオーバーの可能性を減らします。高品質のレギュレーターは、シリンダーが消耗に近づいた場合でも制御された流量を維持するため、溶接工が無意識のうちに危険な速度で燃料を抜き取ることがなくなります。

さらに、レギュレーターは、トーチチップが過熱したり、トーチチップが閉塞したりしたときに発生する可能性のあるバックファイア状態を防ぎます。安定したアセチレン圧力により、上流に伝播する衝撃波のリスクが最小限に抑えられます。過度の圧力または不安定な圧力は、特に不適切なトーチ設定と組み合わされた場合に、バックファイアの強度を増幅させる可能性があります。システムの根元の圧力を安定させることにより、レギュレーターはこれらの危険な状態が発生する前に軽減します。

アセチレン圧力調整器が火炎品質と溶接効率をどのようにサポートするか

酸素燃料溶接の中核は火炎の質です。溶融溶接、ろう付け、加熱、金属切断など、あらゆる溶接または切断作業は、正確にバランスがとれた燃料と酸素の炎に依存します。の アセチレン圧力調整器 溶接用の中性火炎や加熱用途の浸炭用火炎を生成するのに必要な正確な圧力でアセチレンを供給する責任があります。圧力のわずかな偏差でも火炎特性が異なり、温度分布、火炎の安定性、内側の円錐の形状に影響を与えます。

その結果、レギュレータは溶接ビードの形成、溶け込みの一貫性、および高熱レベルでの連続動作を維持するトーチの能力に直接影響します。切断用途の場合、レギュレーターは、酸素ジェットが作動する前に金属が均一に発火温度に達するように、予熱炎が安定した状態を維持することを保証します。これにより、スラグの蓄積が減少し、切り口の滑らかさが向上し、より速い切断速度が可能になります。

固着した部品を曲げたり緩めたりするような加熱作業では、安定した炎が過熱や材料の損傷を防ぎます。圧力が安定すると、燃料消費量が予測しやすくなり、運用コストが削減され、無駄が最小限に抑えられます。

の Role of the Acetylene Pressure Regulator in Industrial and Heavy-Duty Welding Systems

産業用システムには、大型のトーチ、延長されたホース、単一電源に接続された複数のワークステーションが含まれることがよくあります。これらのセットアップには、より高い流量容量と圧力変動に対するより優れた耐性を備えた堅牢なレギュレーターが必要です。頑丈な アセチレン圧力調整器 複数のオペレーターが同時に燃料を抜き取る場合や、長いホースが下流の抵抗を増加させる場合でも、一貫した流れを維持します。

大規模な金属製造環境では、プロセスの再現性を維持するために正確な規制が重要です。バラのつぼみ加熱トーチなどの機器は大量のアセチレン流量を必要とするため、レギュレーターの性能がさらに重要になります。レギュレーターが適切な流量を維持できない場合、炎が消え、動作の遅延や安全上の危険が生じる可能性があります。逆に、過剰な容量を持つレギュレータでは、アイドル期間中に圧力スパイクが発生する可能性があります。工業用レギュレータは、より強力なスプリング、より大きなダイヤフラム、より耐久性の高いバルブアセンブリを通じて、これらの変動を管理するように設計されています。

アセチレン圧力調整器の内部コンポーネントが溶接用途で重要な理由

の materials and internal construction of an acetylene regulator directly influence its performance. A high-quality diaphragm made of neoprene or reinforced elastomers responds quickly to pressure changes, providing smoother outlet pressure regulation. Precision-machined valve seats reduce turbulence and minimize wear, ensuring long-term stability of pressure output.

レギュレーター内のスプリングは、熱や繰り返しの圧縮サイクルによって劣化しない均一な張力を提供する必要があります。劣ったスプリングは弱くなり、圧力出力が不安定になったり、応答時間が遅くなったりする可能性があります。レギュレータ本体は通常、鍛造真鍮またはメッキ合金で作られており、アセトンの蒸気や湿気による腐食に耐える必要があります。内部フィルターがシリンダーバルブからの微粒子汚染を捕らえ、繊細なバルブとシートアセンブリを保護します。

の regulator gauge accuracy also plays a significant role. Reliable high-pressure gauges help the operator evaluate cylinder content, while low-pressure gauges indicate output precision. Inaccurate gauges can mislead the welder into operating at unsafe pressures or inefficient settings. Thus, internal components of a regulator determine its suitability for different welding applications and influence overall system reliability.

アセチレン圧力調整器で探すべき主要コンポーネント

アン アセチレン圧力調整器 は、シリンダーからの高圧アセチレンを、溶接、切断、ろう付け、加熱作業に適した安定した制御された安全な出力圧力に変換するように設計された、精密に設計された機械コンポーネントの集合から構築されています。レギュレーターの内部および外部の各要素は、その性能、耐久性、安全性に貢献します。これらのコンポーネントを深く理解することで、溶接工、技術者、産業ユーザーはレギュレーターの品質を評価し、特定の溶接ワークフローに適したモデルを選択できるようになります。次のセクションでは、実際の動作条件下でアセチレン調整器がどのように動作するかを決定する主要コンポーネントについて、高度に技術的かつ詳細に説明します。

の Diaphragm and Its Influence on Pressure Stability

の diaphragm is one of the most important components of an アセチレン圧力調整器 、機械的調整システムとガス制御室の間の柔軟なインターフェースとして機能します。その主な役割は、表面の両側の圧力差に応答し、バネ張力とガス圧力に従って動き、弁座の開閉を調節することです。ダイヤフラムに使用される材料は、さまざまな温度と圧力条件下でのレギュレーターの感度、柔軟性、寿命に直接影響します。

高品質のアセチレン調整器のダイヤフラムは、通常、弾性を維持しながら強度を維持するために、生地層で強化されたネオプレンまたは複合エラストマーで作られています。アセチレンシリンダーには安定化媒体としてアセトンが含まれているため、ダイヤフラムはアセトン蒸気に耐える必要があります。アセトンにさらされると、ダイヤフラムの材質が劣化して精度が低下し、早期に故障する危険性があります。ダイアフラムが硬くなったり亀裂が入ったりすると、圧力変化に対する反応が遅く、または不均一になり、出口圧力が変動し、トーチの火炎特性が不安定になります。

の diaphragm’s diameter also impacts regulator performance. Larger diaphragms can detect small changes in downstream pressure and provide smoother control, making them common in dual-stage and heavy-duty regulators. Smaller diaphragms respond more quickly but can be more prone to instability under high flow conditions. The mounting geometry, sealing integrity, and connection interface with the spring and valve assembly further influence how the diaphragm performs under dynamic welding conditions, where torch demand may vary rapidly.

の diaphragm’s operational sensitivity is crucial in preventing pressure creep, a dangerous condition in which outlet pressure slowly rises even when the torch valves are closed. High-quality diaphragms provide precise feedback to the mechanical components, ensuring that the regulator returns to equilibrium quickly and maintains stable pressure even when cylinder pressure fluctuates as the tank empties. For operators working with large rosebud heating tips or long hose runs, diaphragm performance becomes even more critical because the system demands greater flow stability.

の Valve Seat and Internal Valve Assembly

核心部 アセチレン圧力調整器 、バルブシートと内部バルブアセンブリは、低圧チャンバーに入るアセチレンの実際の流路を制御します。バルブシートは通常、テフロン、真鍮、硬化合金などの耐久性のある耐ガス性の材料で作られており、繰り返し開閉してもシールの完全性を維持します。バルブシートは、調整されていないガス流が低圧側に流入するのを防ぐために、完全に気密なシールを形成する必要があります。

アセチレンは高圧下では不安定であるため、バルブシートは非常に正確に動作する必要があります。シート表面やバルブピンに小さな欠陥があるだけでも、クリープ圧力の増加を引き起こす微小な漏れを引き起こす可能性があります。このため、産業環境向けに設計されたレギュレーターには、摩擦や摩耗を軽減するために表面が研磨された、精密に機械加工されたバルブシートが組み込まれていることがよくあります。テーパー、先端形状、移動公差などのバルブ ピンの形状も、バルブがどの程度スムーズに流れを調整するかを決定します。

の valve assembly is directly influenced by the diaphragm and spring mechanisms. When the adjusting screw increases spring tension, the diaphragm presses against the valve mechanism, lifting the valve pin off the seat and allowing high-pressure acetylene to pass into the regulator body. As downstream pressure increases, the diaphragm deflects back, allowing the valve seat to close partially or fully. This constant modulation requires the valve components to be highly resistant to wear, corrosion, and particulate contamination.

内部フィルターは通常、バルブシートの上流に配置され、固体汚染物質が精密機械加工領域に到達するのを防ぎます。バルブシートが損傷または汚染されていると、出力圧力が不安定になり、逆流の問題やガス漏れが発生する可能性があります。浮遊微粒子やシリンダの汚染が一般的である過酷な溶接環境では、堅牢なバルブアセンブリと高度なフィルタリング設計を備えたレギュレータにより、信頼性が大幅に向上します。

の Adjusting Screw and Spring Mechanism

の adjusting screw is the user’s direct interface with the internal control mechanism of an アセチレン圧力調整器 。オペレータが調整ネジを時計回りに回すと、メインコントロールスプリングが圧縮され、ダイヤフラムの張力が増加し、バルブシートが大きく開くようになります。ネジを反時計回りに回すと、スプリングの張力が弱くなり、ガス圧がダイヤフラムを後方に押し、バルブシートを閉じて出口圧力を下げることができます。

の quality of the adjusting screw influences how smoothly and precisely the operator can control the regulator. A finely threaded screw allows for micro-adjustments, which is important when setting low acetylene pressures for fine welding operations or delicate brazing tasks. Coarse threads may feel loose or imprecise, making it difficult to set exact outlet pressure values. Heavy-duty industrial regulators often incorporate recessed or shrouded adjustment screws to protect against accidental contact, impact, or environmental contamination.

の spring paired with the adjusting screw must be engineered for long-term stability. Springs are typically manufactured from heat-treated steel alloys designed to maintain consistent tension despite thousands of compression cycles. A weak or fatigued spring can cause inconsistent pressure output, delayed response time, or abrupt pressure loss during welding. The spring’s stiffness rating determines the regulator’s pressure range, making precise calibration during manufacturing essential. Regulators intended for heavy-duty applications may use stronger springs to handle higher flow demand while maintaining consistent outlet pressure at all torch settings.

安全な操作には 15 psi という厳しい制限が必要であるため、アセチレンの場合、ばね性能は特に重要です。スプリングが調整範囲全体にわたって予測可能な動作を維持しない場合、レギュレーターによりアセチレン圧力が安全レベルを超えて上昇する可能性があります。その結果、高品質のレギュレーターには、厳しい製造公差を備えたスプリングと、湿気やアセトン蒸気による腐食を防ぐ特殊なコーティングが組み込まれています。

圧力計とシステムパフォーマンスの監視におけるその役割

に取り付けられた圧力計 アセチレン圧力調整器 シリンダーの内容物と出口圧力に関する重要なリアルタイム情報を提供します。高圧ゲージにより、オペレーターは残りのアセチレンを監視できます。これは、安定した火炎性能を維持し、シリンダーが消耗に近づく際の急激な離脱を回避するために重要です。低圧ゲージは、トーチに供給される調整された出力圧力を表示します。

ゲージの精度は、操作の安全性と火炎の品質に直接影響します。高品質のレギュレータは、正確な校正と明確で読みやすいマーキングを備えたゲージを使用しているため、特に微妙なトーチ設定を使用する場合に、圧力の微調整が可能です。ゲージのハウジングは、振動、熱、衝撃に耐えるのに十分な耐久性があり、レンズを曇らせたり、内部機構の動きを妨げたりする可能性のある汚染物質から密閉されている必要があります。

アセチレン システムは比較的低い出口圧力で動作するため、ゲージ精度のわずかな偏差でも火炎特性に影響を与える可能性があります。たとえば、実際の圧力よりわずかに低い圧力を示すゲージを使用すると、オペレータが誤って安全な圧力限界を超えてしまう可能性があります。トーチが長時間動作し、圧力変化が切断品質、溶接の溶け込み、または加熱効率に影響を与える可能性がある産業環境では、ゲージの信頼性がさらに重要になります。

の Regulator Body and Structural Materials

の regulator body houses all internal mechanisms and serves as the primary pressure-containing component of an アセチレン圧力調整器 。本体は、シリンダーの高圧、アセトン蒸気への曝露、近くの機器からの振動、産業環境での物理的衝撃に耐える必要があります。鍛造黄銅は、その耐食性、機械加工性、およびガス調整装置で実証済みの信頼性により、最も一般的な材料です。

の internal design of the regulator body includes separate high-pressure and low-pressure chambers, precisely machined to guide acetylene flow and ensure stable pressure transitions. The thickness of the walls, quality of the threads, and surface finish inside the chambers all influence the regulator’s ability to maintain consistent performance. Regulators built from thin or low-quality cast materials may warp or crack under pressure, creating leak paths or instability.

レギュレーター本体には、高流量動作時の温度上昇を軽減するために、冷却フィンや熱放散形状が組み込まれている場合もあります。アセチレン システムは通常、酸素システムよりも低い圧力で動作しますが、急速な流れにより温度変動が発生し、レギュレータの応答に影響を与える可能性があります。堅牢なボディ設計により機械的安定性が維持され、ダイヤフラム、スプリング、バルブ アセンブリのスムーズな動作がサポートされます。

入口と出口の接続とその互換性

の inlet connection of an アセチレン圧力調整器 シリンダーバルブのねじタイプと一致し、国または地域のガス安全基準に準拠している必要があります。アセチレン シリンダーは通常、酸素または不活性ガス機器との偶発的な交換を防ぐために左ねじ接続を使用します。高圧下でも漏れのない動作を保証するには、シール面を精密に機械加工する必要があります。

の outlet connection directs regulated acetylene to the hose leading to the torch. The outlet must maintain structural integrity even when hoses move during welding or when torches undergo frequent repositioning. Regulators used in industrial fabrication shops often incorporate reinforced outlet connections designed to withstand repeated torque, vibration, and stress from heavy hoses.

ネジの互換性とシール性能は安全性にとって非常に重要です。高圧入口インターフェースに漏れがあると、オペレーターは爆発性のアセチレンの放出にさらされる可能性があります。出口の接続が不十分だと、ガス漏れが発生して火炎の一貫性に影響を与えたり、発火源の近くで発火したりする可能性があります。高品質のレギュレータには、安全で安定した動作を維持するために、信頼性の高いシール機構を備えた精密機械加工された接続が組み込まれています。

アセチレン圧力レギュレータを溶接用途に適合させる方法

一致する アセチレン圧力調整器 特定の溶接、切断、ろう付け、または加熱作業を行うには、ガス流量の要求、圧力特性、トーチの仕様、ホースの長さ、シリンダーの種類、および全体的な作業環境を深く理解する必要があります。溶接用途が異なれば、安全で安定した性能を維持するために、異なる流量、出力圧力、レギュレーターの材質、および設計機能が必要になります。アセチレンは化学的に敏感で、高圧で分解しやすく、シリンダー内のアセトンの安定性に依存するため、レギュレーターの選択がさらに重要になります。不適切なレギュレーターを選択すると、火炎状態が不安定になり、トーチ効率が低下し、アセトンのキャリーオーバーが増加し、溶接品質が低下したり、危険な圧力スパイクが発生したりする可能性があります。以下のセクションでは、システムの要求、レギュレータの機能、および動作上の制約を分析することにより、アセチレン レギュレータをさまざまな溶接用途に適合させる方法を技術的に詳細に検討します。

さまざまな溶接および切断タスクのガス流量要件の評価

各溶接プロセスでは、溶接の流量能力に異なる要求が課せられます。 アセチレン圧力調整器 、適切なレギュレータ モデルを選択する前に、これらの要件を理解することが重要です。ジュエリーのはんだ付けや細かいろう付けなど、軽量のトーチと小さなチップを使用する小規模な溶接作業では、非常に低い流量と最小限の出口圧力が必要です。これらのタスクは、変動を最小限に抑えて正確な低圧調整が可能なレギュレーターに依存しています。高流量の工業作業用に設計されたレギュレータは、バネ張力、バルブの形状、ダイヤフラムの感度が高流量範囲に合わせて最適化されていることが多いため、このような繊細な作業に必要な精密な制御ができない場合があります。したがって、通常、精密用途には、細ネジの調整ネジと高感度のダイヤフラムを備えた低容量レギュレータの方が適しています。

製造工場での一般的な酸素アセチレン溶接作業では、中程度の流量調整器が必要です。軟鋼の接合に使用される溶接チップは、多くの場合、一貫した安定した流れを必要としますが、切断や加熱に関連する極端な高レベルではありません。一般的な溶接に使用されるレギュレータは、トーチのオン/オフのサイクルに応じてドリフトすることなく、中程度の流量要求全体にわたって安定した圧力を提供する必要があります。これらの用途では、耐久性のあるダイアフラムと適度なスプリング張力を備えたレギュレーターが適切に機能し、オペレーターがきれいな溶接溜まりの形成に必要な中性火炎を維持できるようになります。

切断トーチとバラのつぼみ加熱チップには、アセチレンの流量に対する要求が最も高くなります。アセチレンの取り出しはアセトンの同伴と分解のリスクを防ぐために制限されているため、レギュレーターはシリンダーからの過剰な取り出し速度を引き起こすことなく、大流量を効率的に処理する必要があります。ヘビーデューティレギュレータには、大きなオリフィス、より重いスプリング、強化されたバルブコンポーネントが組み込まれており、重い負荷の下でも安定した流量を維持します。十分なレギュレータの流量容量がないと、炎が繰り返し消えたり、圧力が危険なほど変動したり、トーチが適切な加熱温度に達しない可能性があります。流量容量をタスクの要求に適合させることは、レギュレーターへの不必要な負担を防ぎ、ピーク使用時でも火炎特性が安定した状態を保つために不可欠です。

特定のトーチタイプに対する適切な出口圧力の決定

トーチの種類やチップのサイズが異なると、特定のアセチレン出口圧力範囲が必要となるため、最適なトーチを選択することが重要です。 アセチレン圧力調整器 推奨制限内で圧力を確実に制御できます。軽量の溶接トーチでは、多くの場合、3 ~ 5 psi 程度の低圧力設定が必要です。レギュレーターが低出力レベルで正確な制御を提供できない場合、火炎が不安定になり、その結果、逆火、不均一な熱分布、または安定したインナーコーンの維持が困難になる可能性があります。低圧の精度を実現するには、わずかな圧力変動に迅速に対応できる、細かく調整されたスプリングとダイヤフラムを備えたレギュレーターが必要です。

中量および汎用トーチの場合、一般的な使用圧力は、チップのサイズと炎の要件に応じて 5 ~ 10 psi の範囲になります。この範囲に使用されるレギュレーターは、オペレーターが酸素設定を調整したり、チップのサイズを変更したり、トーチ角度を変更したりする場合でも、圧力の安定性を維持する必要があります。圧力変動により火炎が中性から浸炭または酸化に移行する可能性があり、溶接の溶け込み、スラグの形成、および切断または溶接の全体的な品質に影響を与えます。変動する流量条件下でも最小限の偏差で中間圧力を維持できるレギュレーターは、安定した毎日の操作に不可欠です。

加熱チップと切断トーチの場合、圧力はアセチレンの安全制限を遵守するのに十分な低さを維持しつつ、大きな炎を支えるのに十分な安定性を維持する必要があります。アセチレンの出口圧力は 15 psi を安全に超えることはできませんが、大型トーチでは多くの場合、安全上限に近い圧力が要求されます。この範囲のレギュレータには、高流量要件をサポートしながら偶発的な過加圧を防止する安全機構を組み込む必要があります。圧力制限と流量要求の組み合わせにより、バネの剛性、ダイヤフラムの直径、バルブシートの形状などのレギュレーターの内部構造が特に重要になります。

レギュレーターの容量をトーチのサイズと熱出力のニーズに適合させる

トーチのサイズ、チップの数、予想される熱出力は、特定の用途に必要なレギュレーターの容量を直接決定します。板金作業用に設計された小型溶接トーチは、必要なアセチレン流量を最小限に抑え、安定した低圧供給をレギュレーターに依存しています。大容量のレギュレーターを使用すると、必要以上に多くのガスが供給される可能性があり、正確な制御が困難になります。トーチの要件とレギュレータの設計が一致しない場合、トーチ バルブを調整するときに火炎の挙動が不安定になる場合もあります。

逆に、大きなバラのつぼみ加熱チップまたは頑丈な切断トーチを備えた低容量レギュレータを使用すると、重大なパフォーマンスの欠陥が生じます。大型の加熱チップは、安定した燃焼を維持するために一定の大量の燃料流量を必要とし、この要求を満たせないレギュレーターでは、フレームアウトの繰り返し、トーチの騒音の発生、または予熱温度の不安定が発生する可能性があります。また、容量が不十分なレギュレーターを使用すると、オペレーターが不十分な流量を補おうとして不用意に圧力を上げてしまう可能性があるため、シリンダーからアセトンが引き出される可能性が高くなります。レギュレータの流量容量をトーチの要求に合わせることで、トーチの過熱、金属の歪み、切断や溶接の品質の低下を防ぐことができます。

トーチが連続的に動作する生産環境や、複数のオペレータが同じ供給源に依存する生産環境では、高流量定格と強化された内部コンポーネントを備えたレギュレータが不可欠です。レギュレーターは、圧力サイクルや内部構造の疲労を生じることなく、持続的な需要に対応する必要があります。さらに、レギュレーター本体は、長期にわたる高流量条件下で構造の安定性を維持する必要があり、内部シール表面に影響を与える温度変動が生じることがよくあります。レギュレータの容量がトーチやアプリケーションの要求に適合するようにすることで、システム全体の効率が向上し、リスクが最小限に抑えられます。

ホースの長さとシステム構成を考慮する

ホースの長さと構成は、ホースに要求される性能を決定する上で重要な役割を果たします。 アセチレン圧力調整器 。ホースが長いとガスの流れに抵抗が生じ、圧力降下が発生してトーチの性能に影響を与える可能性があります。レギュレータは、下流側の抵抗が増加しても安定した出口圧力を維持することで、これらの低下を補償する必要があります。オペレーターがシリンダーからさまざまな距離で作業する環境、特に自動車修理工場や大規模な製造施設では、圧力の安定性を犠牲にすることなく延長されたホースの走行に対応できるレギュレーターが不可欠です。

曲がり、カップリング、ホースの使用年数も流れ特性に影響します。古いホースには内部の粗さや部分的な閉塞があり、抵抗が増加するため、レギュレーターはより安定した出力圧力を供給する必要があります。複数のホースまたはマニホールドを使用してアセチレンを複数のワークステーションに分配する場合、レギュレーターはシステム全体で不安定な圧力変動を引き起こすことなく、適切な流量を供給する必要があります。通常、より大きなダイアフラム、チャンバー、オリフィス サイズを備えた工業用グレードのレギュレーターは、複雑なホース構成に適しています。

モバイルまたはフィールド操作では、追加の変数が導入されます。機器の振動、頻繁なシリンダーの動き、温度の変動は、レギュレーターの性能に影響を与える可能性があります。現場での使用のために選択されるレギュレータには、多くの場合、耐衝撃機能、強化ゲージ、堅牢な入口/出口接続が組み込まれており、悪条件下でも安定した動作を保証します。レギュレータの機能をホースの構成および可動性の要件に適合させることで、レイアウトや環境の変化に関係なく、一貫した圧力の供給が保証されます。

シリンダーサイズと吸引速度制限に基づいたレギュレーターの選択

アセチレンシリンダーのサイズはさまざまで、各シリンダータイプからの安全な取り出し速度はレギュレーターの選択に影響します。シリンダーが大きいほど、アセトン同伴の危険を冒さずに高い取り出し速度が可能になりますが、シリンダーが小さいほど、より制御された流れが必要になります。の アセチレン圧力調整器 シリンダーの引出し限界を超えずに安定した出力を維持できなければなりません。大型の切断チップや加熱装置を使用するオペレータは、十分な容量のシリンダと効果的に組み合わせるレギュレータを選択する必要があります。小さなシリンダーを備えた高流量レギュレーターを使用すると、過剰なアセトンの排出、火炎特性の汚染、トーチの性能の不安定につながる可能性があります。

多数のシリンダーバンクから複数のトーチが供給される産業環境では、高い入口圧力耐性と安定した多方向流量制御を備えたレギュレーターが必要です。これらのシステムのレギュレータは、複数のオペレータがトーチ設定を同時に調整することによって引き起こされる圧力変動に耐える必要があります。レギュレーターの内部コンポーネントは、疲労や性能ドリフトを生じることなく、圧力変化の繰り返しサイクルに対応できなければなりません。

シリンダー温度もアセチレン圧力に影響します。寒い環境では、シリンダー圧力が大幅に低下する可能性があるため、入口圧力が低下しても出口圧力を一定に維持できる感度を備えたレギュレーターが必要です。大きなダイアフラムと強化されたスプリングで設計された頑丈なレギュレーターは、低温条件をより効果的に処理し、燃料供給特性の変動によって生じる可能性のある火炎の不安定性を防ぎます。

単段アセチレン圧力調整器設計と二段アセチレン圧力調整器設計の違い

の structural and operational differences between 単段式 そして 二段式アセチレン圧力調整器 設計は、各タイプがどのように圧力を制御し、シリンダーの消耗に対応し、流量の変動を管理し、トーチの負荷変化に対処し、さまざまな作業条件下で火炎の安定性を維持するかを決定します。アセチレンは化学的に敏感であり、狭い安全パラメータ内で制御する必要があるため、溶接、切断、加熱、および工業用金属加工の用途では、これら 2 つのレギュレータ設計の区別が特に重要です。どちらのタイプのレギュレーターも、高圧シリンダー圧力を使用可能な出口圧力まで下げるという重要なタスクを実行しますが、内部機構、アプリケーションの適合性、および性能特性は大きく異なります。これらの違いを理解するには、内部設計アーキテクチャ、機械的応答動作、圧力安定性特性、安全性への影響、およびさまざまなワークフローへの特定の適合性を広範に調査する必要があります。

単段アセチレン圧力調整器の機能動作

あ 単段式 Acetylene Pressure Regulator シリンダー圧力を 1 つの機械的ステップで作動圧力まで減圧します。ガスがアセチレンシリンダーからレギュレーターに入ると、高圧チャンバーが入ってくる圧力を受け取り、それをダイヤフラム制御のバルブシートに供給します。ダイヤフラムは、バネ張力に抗して作用し、バルブの開きを調整して、設定された出口圧力まで即座に圧力降下を引き起こします。このプロセスは単相で発生するため、出口圧力はシリンダー圧力の変動、トーチの需要、温度変化、調整ネジの位置の変化によって大きく影響されます。

シングルステージレギュレータには、メインダイヤフラム 1 つ、バルブシート 1 つ、制御スプリング 1 つ、低圧チャンバ 1 つなど、内部コンポーネントが少なくなります。構成がシンプルなため、より手頃な価格で保守が容易になりますが、不安定になりやすくなります。シリンダーが空になり入口圧力が低下すると、オペレーターが手動で修正しない限り、出口圧力は上向きにドリフトする傾向があります。このドリフトは、入口圧力の低下とスプリングとダイヤフラムの平衡シフトとの間の機械的関係によって発生します。オペレータは、特に長時間の溶接作業中や長時間にわたる切断作業を行う場合、トーチの正しい圧力を維持するためにレギュレータを定期的に調整する必要があります。

トーチの需要は、単段レギュレータの安定性に大きく影響します。トーチが点火または停止されるとき、またはオペレータがチップのサイズや火炎設定を変更するとき、下流の抵抗の突然の変化により、一時的な圧力のスパイクや低下が発生する可能性があります。これらの変動は、大きなカッティングチップを使用する場合や、大量のアセチレンを吸引する加熱トーチを使用する場合に特に顕著です。小さな変動でも火炎特性に影響を与える可能性があり、内側の円錐が伸びたり縮んだりして、不均一な熱パターンが生じ、溶接の溶け込みや切断品質が損なわれることがあります。

の sensitivity of single-stage regulators to environmental changes also impacts performance. Temperature shifts affect spring tension and diaphragm elasticity, which can alter regulator output. In a cold shop environment, the diaphragm stiffens slightly, slowing its response to pressure fluctuations. In hot industrial facilities, a softened diaphragm and weakened spring force can contribute to pressure creep. These factors, combined with the inherent design characteristics of single-stage regulators, make them more suitable for light-duty or intermittent welding operations rather than continuous industrial use.

二段アセチレン圧力調整器の機能動作

あ 二段式アセチレン圧力調整器 2 つの別々の機械的ステップで圧力を低下させるため、出口の安定性が大幅に向上し、シリンダーの消耗やトーチの負荷変動の影響が最小限に抑えられます。第 1 段階では入口圧力を中間レベルまで下げ、第 2 段階では圧力をオペレーターが選択した作業レベルまでさらに調整します。各ステージには独自のダイヤフラム、バルブアセンブリ、制御機構が含まれており、その結果、出口圧力の優れた制御と火炎の一貫性の大幅な向上が実現します。

第 1 段階では、高い入口圧力がレギュレーターに入り、適度に低く安定した中間圧力まで減圧されます。この圧力はオペレーターが直接調整することはできませんが、シリンダー圧力の低下に関係なく一定に保たれるように設計されています。第 2 ステージはこの中間圧力を受け取り、第 2 ダイヤフラムとバルブ シート システムを通じてさらに圧力を調整し、非常に安定した正確な出口圧力を供給します。中間ステージは圧力変動の大部分を吸収するため、第 2 ステージは圧力の微調整のみに集中でき、その結果、シリンダーが空になる間のドリフトが最小限に抑えられます。

デュアルステージレギュレータは、トーチの長時間動作が必要な用途に優れています。安定した圧力を維持する能力により、長時間の溶接または切断プロセスでも火炎特性が一定に保たれます。大型のバラのつぼみ加熱チップまたは大容量切断トーチを使用する場合、デュアルステージ設計は、急激な出力圧力の変化を引き起こすことなく、流量要求の変化にスムーズに応答します。この安定性は、溶接の一貫性、切断精度、プロセスの再現性を維持する必要がある産業環境にとって不可欠です。

デュアルステージレギュレーターは、圧力クリープの傾向が軽減されるため、操作の安全性も向上します。 2 つのバルブステージの存在により、第 1 ステージを通過した軽度の漏れが第 2 ステージで吸収または最小限に抑えられるフェールセーフ効果が生まれます。この設計により、アセチレン出口圧力が安全限界を超えて上昇するリスクが最小限に抑えられます。さらに、デュアルステージレギュレーターは、各ステージが熱と圧力の変動を隔離するため、環境変動に対する耐性が高くなります。温度変化は各ダイアフラムとスプリングに個別に影響を与え、それらの総合的な効果が平均化される傾向にあり、より安定したパフォーマンスを生み出します。

内部構造と機械的応答の違い

の most significant structural difference between the two regulator types is the number of diaphragms, valve assemblies, and pressure chambers. A single-stage regulator contains one diaphragm interacting with a single valve seat. This design is mechanically simple and inherently more reactive to inlet pressure variations. When the cylinder pressure drops as acetylene is consumed, the changing force differential affects the diaphragm’s equilibrium point, which manifests as an increase in outlet pressure unless corrected. The single-stage regulator’s response curve is therefore closely tied to inlet pressure.

あ dual-stage regulator contains two diaphragms and two valve seats, arranged in sequence. The first stage reduces cylinder pressure to an intermediate constant level, effectively isolating the second stage from inlet pressure fluctuations. This isolation produces a much flatter response curve across the entire cylinder lifespan. Because the second stage receives stable intermediate pressure, its output remains consistent even when cylinder pressure drops significantly. The dual mechanical layers provide redundancy and improved proportional response behavior.

の valve seats in dual-stage regulators experience less wear because each valve handles lower differential pressure. In contrast, the valve seat in a single-stage regulator must handle the full cylinder pressure at all times, which increases wear rate and may lead to earlier performance degradation. The mechanical load on the diaphragm also differs significantly. Single-stage diaphragms must balance large pressure differences and therefore must be larger and thicker, potentially reducing sensitivity. Dual-stage diaphragms operate within narrower pressure zones, enabling finer control using thinner, more responsive materials.

さまざまなトーチ負荷条件下でのパフォーマンスの違い

トーチの負荷条件は、チップのサイズ、火炎設定、流量要求によって決まり、レギュレーターの性能に大きく影響します。シングルステージレギュレータは、ダイヤフラムの動きのみに基づいてリアルタイムで流量を調整する必要があるため、負荷の変化に対してより劇的に反応します。トーチがアイドル状態からフルフレームに移行するとき、またはオペレータが切断酸素レバーをトリガーするとき、流量の突然の変化が下流圧力に影響を与えます。単段レギュレータは、多くの場合、平衡が回復するまで一時的な出力圧力のオーバーシュートまたは低下に反応します。

デュアルステージレギュレータは、負荷の変化をよりスムーズに管理します。第 1 ステージは安定した中間バッファーを提供するため、第 2 ステージは圧力変動を大幅に抑えて流れの乱れに反応します。この安定性は、長時間の切断や加熱作業で安定した炎を必要とする工業用トーチにとって非常に重要です。高流量を必要とする大型チップを使用する場合、デュアルステージレギュレーターが最小限の変動で圧力を維持し、予熱性能と切断の均一性を向上させます。

負荷の高い暖房運転では、パフォーマンスの差がさらに顕著になります。バラのつぼみ加熱トーチでは、金属の温度が変化したり、オペレータがワークピースからの距離を調整したりするときに、急速な圧力調整が必要になる場合があります。シングルステージレギュレータは、減圧と調整の両方を同時に管理する必要があるため、この動的負荷に対処するのに苦労します。デュアルステージレギュレータは、これらの責任を 2 つの機械ステージに分散させ、その結果、流れが安定し、圧力波の伝播が減少し、トーチの安定性が向上します。

あpplication Suitability and Use-Case Selection Criteria

シングルステージレギュレータは一般に、精度がそれほど重要ではなく、トーチの負荷が中程度である軽負荷または断続的な溶接作業に適しています。これらは一般に、小規模な溶接作業、薄い材料のろう付け、軽度の修理、趣味の用途に使用されます。コストを重視する環境では、手頃な価格とメンテナンス要件の簡素化により、シングルステージ レギュレータも好まれます。

デュアルステージレギュレータは、プロの溶接、工業製造、重切削、加熱、および長時間の火炎安定性が不可欠なあらゆる用途に好まれます。正確な制御、一貫した熱分布、シリンダーの寿命全体にわたって安定したパフォーマンスを必要とするオペレーターは、デュアルステージ設計から大きな恩恵を受けます。生産溶接や製造ラインなど、プロセスの再現性が必要な環境では、シフトやタスク全体で火炎の均一性を維持するためにデュアルステージレギュレータに依存しています。

デュアルステージレギュレータは、大きなチップ、高流量トーチ、長いホース、または複数のステーションに供給するマニホールドシステムを使用する場合に特に推奨されます。変動する負荷条件や変化する入口圧力の下でも安定性を維持できるため、要求の高い環境では不可欠なものとなっています。